使用 AIoT 來做數位轉型,對傳統企業的第一道門檻,往往是因為這跟過去成功的模式不同,以及對 5G、AI 及 IoT 科技技術不熟悉而不願導入。

新呈工業股份有限公司(以下稱新呈工業)是一家專業客製化線材加工廠,身為接班創二代的陳泳睿,因為本身就是 IT 科班出身的背景,對數位趨勢自然很是敏感。針對自家工廠實地狀況,他就一直在想如何去進行升級強化,於是在 2014 年七月成立了至德科技有限公司(以下稱至德科技),以新呈工業為場域,導入 IT 與電子科技技術,強化運作效率。

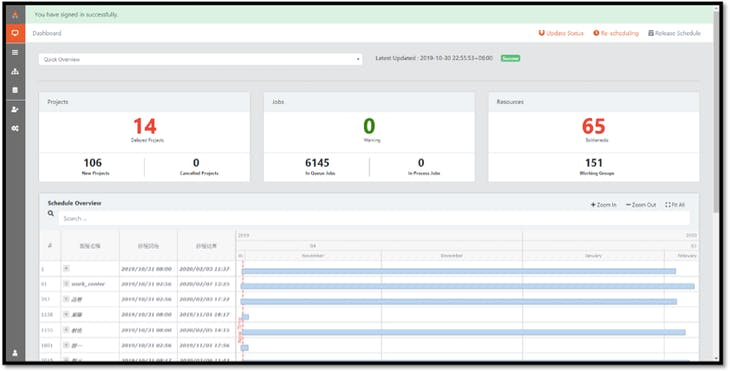

陳泳睿一直在思考如何使用 AI 與 IoT 系統創造最大的效率。經過多年的規劃與實作,至德科技完成了一整套適合如下圖的中小企業的解決方案:工業 4.0 智造平台。

圖源:至德科技提供

至德科技這套系統,其中CAD(電腦輔助設計)、 PLM(產品生命週期管理)、MES(製造執行系統)都在 AWS(Amazon Web Service)的雲端服務上運行,將其中的數據做分析與整合,同時依整廠運作強化需要加入 AIoT 系統,搭配 RPA(機器人流程自動化)將承認書製作之類的文件操作流程自動化,並且將相關數據整合起來,在數位戰情室中,把所有工廠數據與營運狀況直接展示。

至德科技導入的 AIoT 功能

至德科技現在在四個系統上導入 AIoT 功能:

1.辨識機器參數後導入工單:

在工廠中,很多機器是沒能聯網的,相關機器的參數如何傳到系統中呢?針對有顯示參數的機器,因為每個員工都有手機,讓員工直接利用手機最為實惠:利用手機鏡頭照下機器上的參數,透過 APP 做影像分析獲得參數數據值,而這樣可以直接在下次的工單直接秀出上次的參數設定,這樣新手也可以立即上手,不會受到老師傅經驗的限制。

這樣的設計避開了因為老師傅不願傳承經驗,而造成工廠轉型升級不順的後果。

圖源:至德科技提供

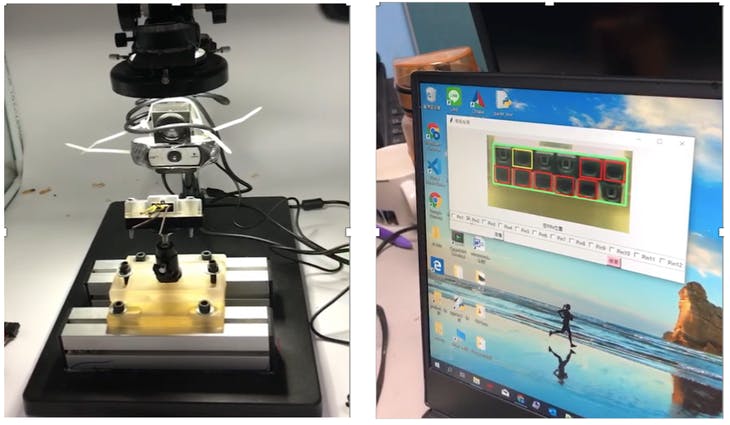

2.辨識確認組裝之端子位置正確:

為了確認端子定位是否正確,利用攝影機結合 AI 視覺辨識,來替代人眼檢驗端子是否定位正確。如下圖左邊為檢驗儀器,右邊為電腦做定位是否正確做視覺辨識分析結果,而作業者依此調整端子,直到系統回饋定位正確。

圖源:至德科技提供圖源:至德科技提供

3.監控產線工時:

為了瞭解產線狀況,至德科技導入了使用攝影機對產線分析,了解產線工時 Cycle Time

圖源:至德科技提供

透過用 AI 影像辨識手的動作及對應 Tray:手處理線材從上一站(Tray)取出處理後放入下一站(Tray)是一個處理 Cycle。

圖源:至德科技提供

4.智慧產線排程:

至德科技也使用人工智慧來做產線規劃與排程,強化其規劃彈性,可根據需求來增加工序。

圖源:至德科技提供

不斷強化擴充的數位轉型之路

至德科技的智慧製造解決方案還在持續發展擴充著,為了強化這套方案,陳泳睿還跟著工研院德國工業 4.0 訪問團前往德國取經,也因此整理出一套智慧製造數位轉型方向與設計邏輯,現在也開始把這套系統向其他產業公司導入。

使用 AIoT 來做數位轉型,中小企業在缺乏資源的狀況下,針對痛點來做規劃設計很重要,特別是可運用的資源有限。而如何針對現有痛點及可用資源來規劃,先獲得戰功,一步步獲得參與員工與董事會成員的信任,然後慢慢地擴大成果,最後才有機會成就升級轉型大業。

透過內部創業的至德科技,新呈工業也因數位轉型而得到國家磐石獎,獲得蔡英文總統接見。